その後煙突の不恰好部分にヒビがはいってきたこともあり改造しました。

ダンパーは煙突の中に埋め込みました。

うん、こっちの方がかわいい。

ダンパー部分です。この説明のために今日撮影しました。

中に煙突内径と同じサイズのステンレス板が仕込んであって、レバーで流量を調整します。

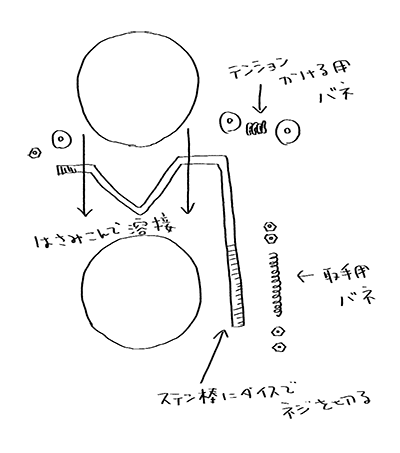

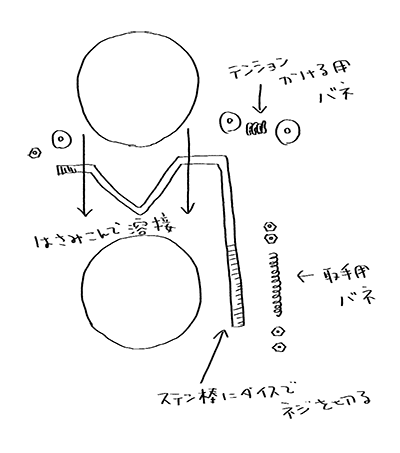

↓こんなふうになっています。

最近ではひと月かふた月に一度ぐらいしか使ってないですが、ピザパーティーはとっても楽しいです。

その後煙突の不恰好部分にヒビがはいってきたこともあり改造しました。

ダンパーは煙突の中に埋め込みました。

うん、こっちの方がかわいい。

ダンパー部分です。この説明のために今日撮影しました。

中に煙突内径と同じサイズのステンレス板が仕込んであって、レバーで流量を調整します。

↓こんなふうになっています。

最近ではひと月かふた月に一度ぐらいしか使ってないですが、ピザパーティーはとっても楽しいです。

完成。

楽しい作業がやってきました。

扉の溶接です。

何ミリだったか忘れましたがぶ厚目の鉄板です。

箱のような構造にして中に断熱材をいれました。

このアイデアは成功と思われ。

窯に取り付け。

ごっつい蝶番はアンカーボルトで固定しています。

うん。

まあまあ。

でも煙突の下側がどうも不恰好です。

ダンパーを入れるためにやむなし、とその時は思っていましたが後に改造しました。それはもうちょっとあとの投稿で。

ダンパーとは何かというと、煙突内を通る熱・煙を調整する部分です。

不恰好部分の黒いパーツがそれで、鉄製の長い板を差し込んで煙突の流れをストップします。

なんとか完成しました。

2日ほど乾燥させたあと焼入れをします。

正面がススまみれになってちょっとかなしい。

例の失敗の続きで上にも断熱材を入れました。

ピンコロを積んでいきます。

煙突のところには紙でできたボイド管を入れてアサヒキャスターで固めます。

さてここで今回の失敗。ていうか設計・計画のミス。

耐火レンガの本体とピンコロの外壁との間に隙間を空けて断熱層にしようというアイデア。それはなかなか良いアイデアだったと思うんですが、調子にのってその隙間に断熱材を入れちゃいました。

多分ですが、断熱材が水分を吸って窯の温度管理によからぬ影響を与えてるような気がします。

さらに鉄筋に対するモルタルの被り厚がほとんどありません。つまり鉄筋が錆びやすいです。錆びた鉄筋は強度が出ないだけでなく膨らんでモルタルを割ったりします。

4年目の今のところは大丈夫ですが、将来は心配です。

上下段の構造にしたので仕切り部分を作ります。

ちなみに普通のピザ窯はこういった2段構造にはしません。

一般的なピザ窯の考え方は窯の中で薪を燃やし、窯の内壁材料(耐火レンガ等)に十分に熱を蓄えさせて(だいたい200度ぐらい)その輻射熱でピザを焼くというものです。

そのため窯があがったら薪は出してしまうか、窯面積を大きくしておいて隅っこに押しやるかになります。

今回は窯の占有面積を出来るだけ小さくしたかったのと、上下段の仕切り板を外したら魚を吊るしてスモークなっと出来るかと思ってこんな構造にしました。

結局今のところ魚を吊るしたことは一度もないんですが。

雰囲気でてきました。

板でカマボコ型に作ったパーツの上にアーチ状にレンガを並べていきます。

レンガの角度が動かないように針金で支えを入れました。

アサヒキャスターを詰めました。固まったらカマボコ型は取り外します。

取れなかったら燃やしてしまうのもありです。

この辺までできるとかなりピザ窯らしくなって嬉しいですね。

ピンコロをある程度積んだら中にコンクリートを流し込みます。

あとの作業になる上部のピンコロに強度を持たせるために鉄筋を仕込みました。

かなり頑丈な土台ができました。

さて、いよいよ作っていきますよ。

まずは地面を掘って砕石をいれて転圧します。

その上に捨てコンを流したら、ピンコロ石を積んでいきます。

楽しい作業です。

今から4年ぐらい前の2013年、ピザ窯をつくりました。

製作過程の写真を残していたんで紹介します。

まずは設計図を描きます。

手前の紙切れです。案外いいかげんなものですがレンガの数をだす必要があるのでそれなりに正確に。

で、それをもとに材料を購入。

写真はイメージをつかむのに仮に並べたところです。

裏向きなので写ってないですがレンガにはSK34の刻印があります。耐火レンガの規格で最高使用温度1380度というやつです。

耐火レンガ、アサヒキャスターという耐火モルタルの一種、外壁部分に使うピンコロ石などで5万円ぐらい使いました。記憶では。